①データ作成

図面・DXFは3次元データ(IGES/CATPART)を作成します。(3次元データで受領した場合STLデータに変換となります。)

3次元データを光造形用のSTL(STereo Lithography)データに変換します。

真空注型用のマスターの製作

②光造形マスターの作成

STLデータができたら光造形機で真空注型用のマスターを作成します。

|

|

|

真空注型用のシリコンゴム型の作成

③ゴム型の作成

マスターができたらウレタン樹脂を

注ぎ込むゲートを作ります。

マスターを型枠に固定し取付けます。 |

|

|

④シリコンの脱泡

シリコンを真空状態で撹拌し脱泡します。

脱泡したシリコンを型枠に流し込みます。 |

|

|

⑤シリコンの流し込み

流し込んだら乾燥炉に入れ熱を加えて

シリコンゴムを硬化させます。 |

|

|

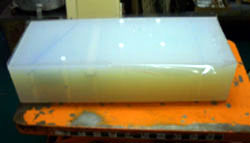

⑥型枠から取出し

シリコンが硬化したら型枠を外し、シリコンゴム型を取り出します。 |

|

取り出したシリコンゴム型です。

|

⑦シリコンゴム型の切り込み

シリコンゴム型をメスで切り込みを

いれます。 |

|

|

シリコン型内部のマスターモデル

を取出してシリコンゴム型の完成です。 |

|

|

⑧真空注型機にシリコンゴム型をセット

完成したシリコンゴム型を、真空注型機にセットします。

シリコンゴム型にウレタン樹脂を流し込みが終了したら真空注型機よりゴム型を取出します。

取り出したシリコンゴム型に硬化前のウレタン樹脂が入っておりこの状態で乾燥炉・恒温炉に入に60°〜70°程度の熱を加え硬化させると完成となります。

真空注型機とは真空ポンプにより真空状態の中でウレタン樹脂を撹拌しシリコンゴム型に流し込む機械の事です。 |

|

|

乾燥炉で熱をかけ硬化させた製品です。

真空注型で製作された製品の完成です。

複数製作する場合は③からの工程を繰り返し作業する事により一日複数製作する事が可能になります。 |

|

|

大型真空注型機 サイズW1180×L1500×H1130

自動車・建機などの大型の部品に対応できます。

ダッシュボード インパネ周り シート部品等 |

|

|